Список тематических статей

Многообразный мир добавок

Многообразный мир добавок

Применение полимеров приобрело настолько широкий размах, что нельзя найти отрасли, где бы они ни использовались – от детской игрушки до космического корабля. Широкое применение полимеров предъявляет и соответствующие требования к их свойствам. В то же время полимер, выходящий из реактора синтеза, не обладает сразу всеми свойствами, которые требуются различным потребителям, он имеет только определенный набор параметров, которые практически всегда требуют дополнительной корректировки или усиления. Соответственно при производстве изделий из полимеров или полимерных композиций практически всегда используются различные модифицирующие добавки, придающие изделию требуемые свойства.

Основные требования к полимерным изделиям это:

· привлекательный внешний вид,

· долговечность,

· прочность,

· активная защита содержимого,

· безопасность,

· технологичность,

· экологичность.

Эти требования обеспечиваются соответствующими типами добавок:

|

Свойство |

Решение |

Типы добавок |

|

Улучшение привлекательности |

Окрашивание |

Пигменты и красители |

|

|

Повышение прозрачности |

Просветлители |

|

|

Повышение блеска |

Смеси полимеров |

|

|

Модификация поверхности (скольжение, проводимость, гидрофильность) |

Скользящие (слип), антистатики, гидрофильные (антифоги) |

|

|

Борьба с усадкой, утяжинами, короблением |

Нуклеаторы, вспениватели |

|

|

Ароматизация |

Ароматизаторы |

|

Обеспечение долговечности |

Защита от солнечных (УФ) лучей |

Светостабилизаторы (УФ-стабилизаторы) |

|

|

Защита от нагрева |

Термостабилизаторы (антиоксиданты) |

|

Обеспечение прочности |

Использование современных полимеров и их смесей |

|

|

|

Повышение жесткости |

Нуклеаторы |

|

|

|

Минеральные наполнители (мел, тальк, стекловолокно и др.)

|

|

Защита содержимого (активная упаковка) |

Поглощение ультрафиолетового излучения (280-400 нм)

|

УФ-абсорберы |

|

|

Антимикробные свойства (бактерицидные, фунгицидные). |

Бактерицидные (антимикробные) |

|

|

Барьерные свойства по кислороду, влаге, углекислоте |

Специальные полимеры (напр. EVOH) в барьерном слое |

|

|

|

Поглотители кислорода, CO2, влаги |

|

Повышение безопасности |

Снижение горючести, введение антипиренов |

Галогенсодержащие и безгалогенные антипирены |

|

Технологичность |

Облегчение процессов переработки |

Процессинговые (экструзионные) добавки

|

|

|

Ускорение чистки |

Чистящие составы и концентраты |

|

Экологичность |

Снижение количества отходов при запуске |

Термостабилизаторы (стоп-концентраты) |

|

|

Повторная переработка вторичных полимеров |

Рециклизаторы |

|

|

Ускоренное разложение (биоразрушаемые полимеры)

|

Окси-биоразлагающие добавки |

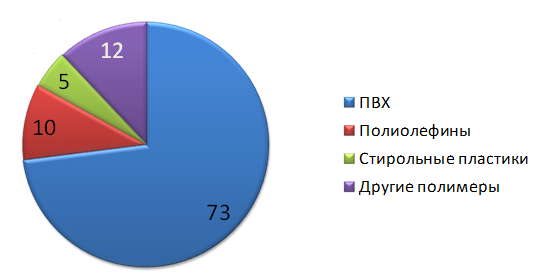

Общее потребление полимерных добавок в мире в 2010-2011 г. оценивается как 8700 тыс.т/год.

Структура потребления добавок в мире по видам полимеров, %

Преобладают добавки, применяемые в ПВХ (в основном пластификаторы, смазки, модификаторы ударопрочности). Если вычленить потребление добавок для полиолефинов, полистирольных и инженерных пластиков, то картина получится следующая:

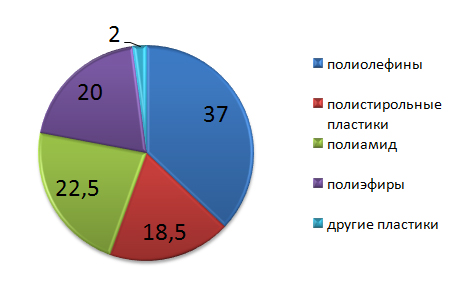

На лидирующие позиции в этом случае выходят полиолефины, прежде всего полиэтилен.

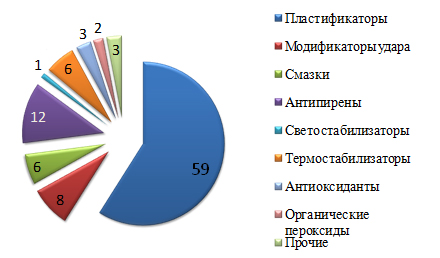

Структура потребления добавок в мире по типам, %

Как правило, при изготовлении изделий добавки вводятся не в чистом виде, а в виде специально подготовленных концентратов, обеспечивающих наилучшую технологичность и удобство использования. Преимущества гранулированных концентратов по сравнению с использованием порошкообразных добавок в чистом виде:

· удобство и легкость дозирования,

· стабильность качества при грубых ошибках персонала,

· легкость переходов и чисток,

· возможность автоматизации дозирования,

· снижение требований к оборудованию,

· безопасность, чистота на производстве.

Сегментация рынка концентратов все типов для полиолефинов, полистирольных и инженерных пластиков в мире в 2011 г. выглядит следующим образом (в %)

Общий объем потребления 275 тыс.т/мес

Если рассмотреть сегментацию рынка концентратов для тех же полимеров в России в 2011 г., то картина (в %) разительно изменяется:

Общий объем потребления равный 4,5 тыс.т/мес составляет чуть более 1,5% мирового потребления, при этом резко выделяется значительная доля мелонаполненных концентратов.

Видно, что структура потребления в России значительно отличается от общемировой структуры, чему причиной являются различия в нормативной и законодательной базе, экономической ситуации, требованиях потребителей.

Обращает на себя внимание значительная доля минеральных наполнителей, в основном, мела (микрокальцита, карбоната кальция) в структуре потребления российского рынка, резко отличающаяся от мировой.

Меловые наполнители вводятся в полимерные изделия как сознательно в виде мелонаполненных концентратов, так и опосредованно, при использовании красящих концентратов (черных, белых, цветных), в которые для снижения цены вводится зачастую до 30% мела.

Причина, прежде всего, состоит в дешевизне мела и мелонаполненных концентратов (примерно в 2-2,5 раза ниже стоимости полимеров), для удешевления полимерной продукции вводят в базовый полимер от 3 до 40% мелонаполненных концентратов. Кроме того, ввод минерального наполнителя утяжеляет изделие, что дает дополнительную выгоду при продаже экструзионных изделий на вес. В некоторых случаях ввод минерального наполнителя позволяет повысить технологичность производства – снизить усадку и коробление, повысить жесткость, однородность пленки или листа в продольном и поперечном направлениях, снизить горючесть.

Применение мелонаполненного концентрата в полиолефиновых пленках и листах, литьевых изделиях позволяет получить следующие преимущества:

- при литье – снизить усадку и ускорить цикл формования, повысить жесткость и твердость, повысить температуру тепловой деформации и теплостойкость по Вика;

- при рукавной и плоскощелевой экструзии пленок и листов – улучшить однородность в продольном и поперечном направлениях, снизить разнотолщинность, облегчить сварку и нанесение печати, повысить технологичность и устойчивость процесса, особенно при производстве очень тонких пленок;

- при раздувном формовании флаконов, бутылок, канистр – стабилизировать технологический процесс, улучшить прочность и однородность изделий, сократить цикл охлаждения, повысить прочность сварного шва, улучшить проработку мелких деталей формы.

При производстве тканых мешков и мягких контейнеров (биг-бэгов) из полипропиленовой ткани мелонаполненные (антифибриляционные) концентраты

на основе полипропилена используются для предотвращения расщепления полипропиленовой ленты. В процессе изготовления тонких лент из полипропилена при их растяжении образуется фибриллярная структура и может произойти расщепление лент на отдельные волокна, из-за чего увеличивается частота обрывов нити при изготовлении ткани, количество простоев и отходов. Введение мела в полимер увеличивает межфибриллярное взаимодействие и таким образом предотвращает распад ленты на волокна.

Кроме того, мелонаполненные концентраты являются биоразлагаемыми и снижают вторичное загрязнение окружающей среды при складировании или сжигании отходов.

В то же время, ввод наполнителей в больших количествах снижает прочность изделия, увеличивает хрупкость, повышает износ оборудования. Особенно сильно эти неприятные моменты проявляются при использовании концентратов плохого качества. Основными критериями хорошего концентрата являются: использование качественной полимерной основы, однородной или хорошо совместимой с основным полимером, и правильный выбор самого минерала по размеру частиц и поверхностной обработке.

Качественные мелонаполненные концентраты производятся, как правило, с содержанием мела 80%, реже менее (60-70%) или более (85%) наполненные. Использование оптимальных по размеру наполнителей, хорошо совместимых с полимерной матрицей, позволяет добиться высоких прочностных свойств и стабильного технологического процесса. Наилучшим решением является микронизированный, гидрофобно обработанный мел со средним размером частиц 1,2-1,6 мкм и максимальным до 8 мкм. Такой мел хорошо совмещается с полимерной матрицей, благодаря чему при экструзии не происходит забивки фильтрующих сеток экструдера агломератами мела и частых остановок производственных линий. Абразивное воздействие концентрата на металлические части оборудования минимально. В то же время цены на такие сорта мела и соответствующих марок концентратов остаются в разумных пределах, по сравнению с более мелкодисперсными сортами. В качестве полимерной основы концентратов используются однородные с основным изделием полимеры – ЛПЭНП, ПЭВД, ПП, реже полистирол, но не должны применяться парафины, низкомолекулярные смолы и побочные продукты полимеризации. Оптимальное соотношение ПТР концентрата к базовому полимеру - более 5:1 - обеспечивает хорошее распределение наполнителя в пленке.

Сравнение различных марок мелонаполненных концентратов

|

Наименование показателей |

БАРС-2 |

Турция 1 |

Турция 2 |

Индонезия 1 |

Индонезия 2 |

Корея |

Тайвань 1 |

Тайвань 2 (нано) |

Тайвань 3(нано) |

|

Полимер-основа |

ПЭВД |

ЛПЭНП |

ЛПЭНП |

ЛПЭНП |

Смесь ПЭВД/ ЛПЭНП |

низкомол. ПО |

ЛПЭНП |

ЛПЭНП |

ЛПЭНП |

|

ПТР (2,16 кг/190°), г/10 мин |

7,2 |

4,5 |

0,5 |

18 |

|

|

0,8 |

8,7 |

1,5 |

|

Содержание CaCO3,% |

80 |

81 |

70 |

80 |

|

|

87 |

82 |

79 |

|

Фильтр-тест, бар/г, на сетке (мкм) |

5 |

- |

5,7-8.0 |

- |

Выбило по давлению |

||||

|

10 |

5,3-7,2 |

_ |

0,65 |

1,05 |

0,9 |

Выбило по давлению |

10,6 |

6,3 |

|

|

15 |

_ |

_ |

- |

- |

- |

4,5 |

0,15 |

_ |

_ |

Хороший меловой концентрат позволяет вводить до 40% концентрата при лишь незначительном ухудшении прочностных свойств пленки

|

Показатель |

БАРС-2 |

Турция 1 |

||

|

Насыпная плотность, г/см3 |

1,03 |

0,99 |

||

|

ПТР, г/10 мин (2,16 кг/190°С) |

35 |

3,6 |

||

|

Температура плавления, °С |

105-108 |

127 |

||

|

Полимерная основа |

ПЭВД |

ЛПЭНП |

||

|

Содержание СаСО3, % масс. |

80,0 |

80,0 |

||

|

Цвет |

белый |

белый |

||

|

Показатель фильтр-теста (сетка 5 мкм), бар/г |

7,3-9,2 |

5,3-7,5 |

||

|

Размер частиц мела, мкм

|

d50 |

1,6-1,7 |

1,7 |

|

|

d98 |

8,5-10 |

8 |

||

|

Свойства пленки ПЭВД с вводом 10% концентрата |

||||

|

Прочность на разрыв, МПа |

вдоль |

18,5 |

20,6 |

|

|

поперек |

20,5 |

17,5 |

||

|

Относительное удлинение, % |

вдоль |

320 |

400 |

|

|

поперек |

710 |

600 |

||

|

Белизна (WI) |

81,4 |

78,7 |

||

|

Желтизна (YI) |

-1,0 |

-0,5 |

||

|

Свойства пленки ПЭВД с вводом 40% концентрата |

||||

|

Прочность на разрыв, МПа |

вдоль |

15,7 |

16,9 |

|

|

поперек |

13,9 |

15,3 |

||

|

Относительное удлинение, % |

вдоль |

280 |

260 |

|

|

поперек |

560 |

590 |

||

|

Белизна (WI) |

75,7 |

72,5 |

||

|

Желтизна (YI) |

3,8 |

4,2 |

||

Показатели качества концентратов на основе полипропилена

|

Наименование показателей |

БАРС-2 |

Турция 1 |

||

|

Ввод 10% |

Ввод 30% |

Ввод 10% |

Ввод 30% |

|

|

Полимерная основа |

Гомо-полипропилен |

|||

|

ПТР (2,16/230), г/10 мин |

15 |

2,5 |

||

|

Насыпная плотность, г/см3 |

1,0 |

1,0 |

||

|

Истинная плотность, г/см3 |

1,82 |

1,76 |

||

|

Белизна (WI), (E313-96) (D65)* |

- |

47,3 |

- |

63,1 |

|

Желтизна (YI), (E313-96) (D65)* |

-0,1 |

7,2 |

-2,7 |

3,5 |

|

Фильтр-тест, бар/г |

Сетка 5 мкм |

– |

4,7 |

|

|

Сетка 10мкм |

4,9 |

- |

||

|

Прочность при разрыве, МПа** |

37,2 |

33,1 |

38 |

34,4 |

|

Относительное удлинение при разрыве, %** |

32 |

52 |

36 |

44 |

* - по отливке толщиной 3мм.

** - лопатки (толщина 2,1 мм) получены методом литья под давлением, скорость перемещения подвижного зажима 50мм/мин. Для исходного ПП прочность при разрыве 40,6МПа, относительное удлинение 120% .

Другие виды минералонаполненных концентратов

Помимо меловых концентратов при переработке полимеров используются и другие виды минеральных наполнителей, придающие свои полезные свойства изделиям.

Тальконаполненные концентраты

изготавливаются на основе ПЭВД или полистирола общего назначения и микроталька, хорошо совмещающегося с полимерной матрицей. Частицы микроталька плоской чешуйчатой формы в полимерной матрице образуют укрепляющую структуру, повышающую прочность и жесткость полимера. Размер частиц подбирается так, чтобы добиться максимального эффекта. При литье крупных изделий с большими плоскими поверхностями введение концентрата позволяет снизить или полностью ликвидировать коробление и усадку изделия, не меняя технологические режимы литья и конструкцию пресс-формы. При получении крупногабаритных изделий из ПЭНД или ПП методом раздувного формования (канистр, бочек, сосудов большого объема) ввод тальконаполненного концентрата делает изделия более прочными и придают жесткость стенке сосуда.

Тальконаполненные концентраты также используются при производстве вспененных изделий (плит из ПС, лотков и листов из ПП) в качестве нуклеирующего агента, который стабилизирует и оптимизирует структуру пены, повышает эластичность и однородность изделия.

Осушающие концентраты

(дессиканты) предназначены для переработки влажного вторичного сырья (ПЭВД, ПЭНД, ПП). Концентраты содержат 60-80% минерального активного вещества, которое при переработке поглощает большое количество влаги, и позволяет наладить технологический процесс и получить достаточно качественное изделие (пленку, ленту, отливку), даже при высокой влажности исходного сырья. По результатам наших испытаний ввод концентрата от 0,2% до 0,5% позволяет легко перерабатывать сырье с содержанием влаги 1-2%. Промышленные испытания у потребителя — изготовителя пленки из вторичного ПЭВД показали, что даже при вводе 0,5% концентрата осушителя обрывы рукава прекратились, технологический процесс стабилизировался. Прочность пленки повысилась, разнотолщинность снизилась, исчезли дефекты пленки (гелики, «рыбий глаз»).

Кроме того, концентрат-осушитель может использоваться при переработке вторичного ПВХ, в этом случае он не только поглощает влагу, но и служит раскислителем, поглощая кислотные продукты разложения ПВХ. Уровень ввода также 0,5-2% в зависимости от условий переработки.

Теплоудерживающие

концентраты

предназначены для получения парниковых и тепличных пленок, обеспечивающих регулирование температуры в теплице.

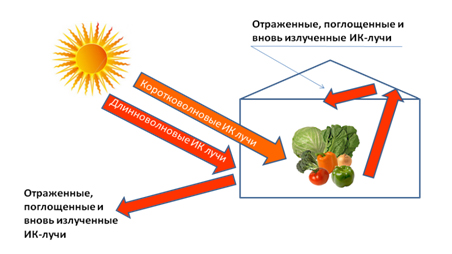

Обычная полиэтиленовая пленка, используемая для укрытия теплиц и парников, прозрачна по отношению к длинноволновым инфракрасным лучам, излучаемым ночью грунтом и растениями. В результате все тепло, накопленное под пленкой днем за счет солнечного света, быстро рассеивается и температура в теплице резко падает. Пленка с теплоудерживающей добавкой снижает пропускание ИК лучей и за счет этого снизить потери тепла. В итоге ночные температуры в теплице с теплоудерживающей пленкой выше, чем в обычной теплице.

Для обеспечения необходимого эффекта концентрат содержит 60% минерального наполнителя, рассеивающего ИК лучи, особенно длинноволнового ИК диапазона.

Рекомендуемый ввод 7-10%, пленка получается матированной, равномерно рассеивающей видимый свет и отражающей ИК излучение

Результаты испытаний «теплой пленки» из ПЭВД с введением 10% концентрата в подтверждают эффективность пленки в оптимизации температуры. Пленка обеспечивает температуру в парнике осенью-зимой на 5-10° выше, чем в окружающей среде, жарким летом – ниже. Особенно эффективна для грунтовых и корневых культур (огурцы, салаты, укроп). Пленка получается гидрофильная, капли конденсата не образуются, в теплице поддерживается нормальный режим влажности.

Интересная область применения мелонаполненных концентратов -

производство полимерных упаковочных пленок типаполимерной бумаги

– пленок с высоким содержанием мелкодисперсного минерального наполнителя (мела, талька, доломита), обладающих достаточной прочностью, масло- и жиростойкостью, низкой паропроницаемостью и хорошо воспринимающие печать. Известны зарубежные материалы такого типа – Lincover (Ecolin), Papermatch (A.Shulman).

Для получения упаковочной пленки используют готовые композиции или вводят в ПЭНД 20-50% концентрата, содержащего 70-80% наполнителя со специально обработанной поверхностью.

Получаемая пленка хорошо воспринимает печать, хорошо держит складку, масло-жиростойкая. Пленка может использоваться для упаковки пищевых продуктов (таких как творог, масло, сыр и т.п.) как альтернатива бумаге и фольге. В таблице приведены характеристики концентрата

и физико-механические параметры пленки из Ставролена 69 с 50% концентрата, там же приведены параметры импортных аналогов пленки

|

Характеристика |

БАРС-2 |

США-Германия |

Швеция |

|

Содержание минеральной части, % |

70 |

30-40 |

30-40 |

|

Полимерная основа |

ЛПЭНП |

ЛПЭНП |

ЛПЭНП |

|

ПТР, г/10 мин |

25-30 |

|

3 |

|

Плотность, г/см3 |

1,5-1,6 |

|

1,3-1,7 |

|

Свойства пленки (толщина 40 мкм) |

|||

|

Ввод концентрата, % |

50 |

- |

- |

|

Прочность при разрыве, МПа -вдоль -поперек |

21 22 |

26 24 |

18-22 17-20 |

|

Относительное удлинение при разрыве, % - вдоль - поперек |

800 850 |

530 500 |

390-440 420-550 |

Новинки модифицирующих добавок позволяют реализовать новые направления модификации

Переработчики полимеров в настоящее время стремятся повысить конкурентоспособность своих изделий по двум основным направлениям: снижение себестоимости за счет использования более дешевого сырья, в т. ч. введения мела, а также за счет выпуска более продвинутой, наукоемкой продукции с повышенными потребительскими свойствами. Это достигается в результате использования последних достижений мировой технологии полимеров и полимерных добавок. Приведем несколько примеров таких разработок.

Фирма 3M-Dyneon в середине 2012 г. вывела на рынок новое поколение

процессинговых

фторэластомерных добавок с повышенной эффективностью, в которых реализованы новейшие достижения в разработке добавок и технологии производства концентратов. Они позволяют получить более гладкие и прозрачные пленки, еще более снизить нагарообразование и облегчить процесс экструзии, предотвратить срыв расплава (образование «акульей кожи»).

Добавки Dynamar 3-го поколения отличает повышенная скорость проявления положительного эффекта (т.е. ниже расход на начальной стадии ввода), они обеспечивают повышенную производительность, улучшенное действие против обрастания фильеры, облегчают переработку высокопрочных марок. Разработан новый марочный ассортимент, который используется для более широкого круга полимеров. Благодаря этому снижена себестоимость использования, уменьшается количество отходов, снижается разнотолщинность тонких пленок, шире рабочий диапазон при использовании.

|

|

БАРС-2 стандарт 1 |

БАРС-2 новая 1 |

БАРС-2 стандарт 2 |

БАРС-2 стандарт, усиленная |

БАРС-2 новая 2 |

Бельгия |

США-Германия |

Бельгия |

|

Фторэластомер |

1-е пок. |

3-е пок. |

1-е пок. |

1-е пок. |

3-е пок. |

3-е пок. |

1-е пок. |

3-е пок. |

|

Содержание, % |

2,5 |

3,0 |

2,5 |

5,0 |

3,0 |

2,0 |

5,0 |

3,0 |

|

Полимер-основа |

ПЭВД |

ЛПЭНП |

ПЭВД |

ЛПЭНП |

ЛПЭНП |

ЛПЭНП |

ПЭВД |

ЛПЭНП |

|

ПТР |

7 |

1,5-1,6 |

7 |

3-3,5 |

1,5-1,6 |

|

|

|

Экологический антипирен Emerald

Для повышения пожарной безопасности полимерных изделий во многих отраслях промышленности традиционно используются высокоэффективные и недорогие бромсодержащие антипирены – декабромдифенилэтана, декабромдифенилоксида, гексабромциклододекана. Вместе с тем, их производство, использование и последующая после эксплуатации утилизация связано с большими экологическими проблемами. Поскольку в последние годы усилились требования к защите окружающей среды, с 2013 года их производство ведущими производителями прекращается.

Для решения проблем одновременного обеспечения пожарной и экологической безопасности фирма Chemtura разработала новый тип антипирена Emerald - экологически безопасный полимерный бромсодержащий антипирен. При сравнимой цене Emerald 1000 обеспечивает полную замену ДБДФО и ДБДФЭ при тех же дозировках. Кроме того, при использовании Emerald 1000 на 5-10% повышаются прочностные свойства композиций ПЭНД, ПП, ПС.

Сравнение свойств трудногорючих полимеров с использованием концентратов антипиренов на основе ДБДФО и Emerald 1000 (содержат 80% смеси антипирена с оксидом сурьмы)

|

Показатель |

ПЭНД |

ПП |

УПС |

|||

|

ДБДФО |

Emerald |

ДБДФО |

Emerald |

ДБДФО |

Emerald |

|

|

Ввод, % |

18 |

18 |

20 |

20 |

18 |

18 |

|

ПТР, г/10 мин |

0,7 (5/190) |

0,7 (5/190) |

30 (2,16/230) |

30 (2,16/230) |

15 (5/200) |

15 (5/200) |

|

Термостойкость |

280 |

280 |

280 |

280 |

280 |

280 |

|

Горючесть |

ПВ-0 |

ПВ-0 |

ПВ-0 |

ПВ-0 |

ПВ-0 |

ПВ-0 |

|

Прочность при разрыве, МПа |

40,9 |

41,5 |

34,1 |

34,1 |

21,7 |

23,6 |

|

Относительное удлинение при разрыве, % |

15 |

16 |

60 |

140 |

60 |

60 |

Долговременная защита сельскохозяйственных пленок.

Все больше производителей сельскохозяйственных культур в России для повышения урожайности используют в своих теплицах заметные количества пестицидов и различных удобрений. Эти вещества накладывают дополнительные ограничения на срок службы тепличной пленки, в зависимости от их химической природы. Пестициды, используемые в теплицах, представляют собой в основном, серо- или галогенсодержащие соединения. Поэтому не удивительно, что они могут значительно влиять на светостабильность тепличных пленок, а особенно на пленки, стабилизированные HALS.

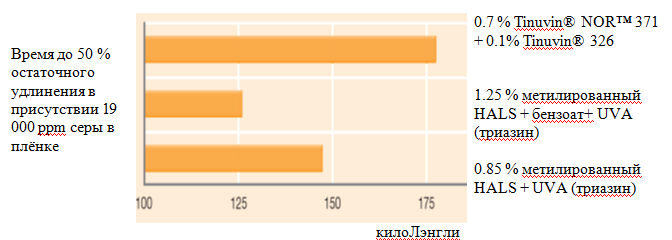

Для обеспечения необходимой светостабильностии в таких случаях фирма BASF предложила новый, высокоэффективный светостабилизатор Tinuvin® NOR™ 371, придающий стойкость ПЭВД как к жёсткой солнечной радиации, так и к очень высоким концентрациям химикатов.

Tinuvin® NOR™ 371 увеличивает «продолжительность жизни» сельскохозяйственных пленок даже в наиболее жёстких условиях окружающей среды. Он обеспечивает долговременную защиту от жёсткого воздействия солнечной радиации, устойчивую защиту от теплового воздействия, выделяемого в процессе эксплуатации теплиц, очень высокую стойкость к агрохимикатам, включая SO2. При этом сохраняется оптимальный уровень освещенности, и снижаются издержки агрохозяйств, вследствие увеличенной долговечности пленкок.

Высокая эффективность светостабилизатора Tinuvin® NOR™ 371 иллюстрируется следующей диаграммой (данные фирмы BASF)

Полимерные добавки при грамотном использовании позволяют существенно повысить потребительскую привлекательность и конкурентоспособность продукции. Новые достижения химии и технологии полимерных добавок постоянно расширяют возможности переработчиков полимеров в улучшении своей продукции, создания новых видов и даже классов изделий, повышения экологичности и безопасности полимеров. Появление новых добавок рождает к жизни новые виды изделий, и одновременно развитие рынка полимерных изделий предъявляет новые требования к добавкам. Постоянно происходит взаимное стимулирование развития и расширение технологических возможностей.

Барс-2.

В. Б. Узденский,

к.т.н., технический директор

Н.И. Кравченко,

начальник отдела маркетинга

Обсуждаем на форуме

Обсуждаем на форуме